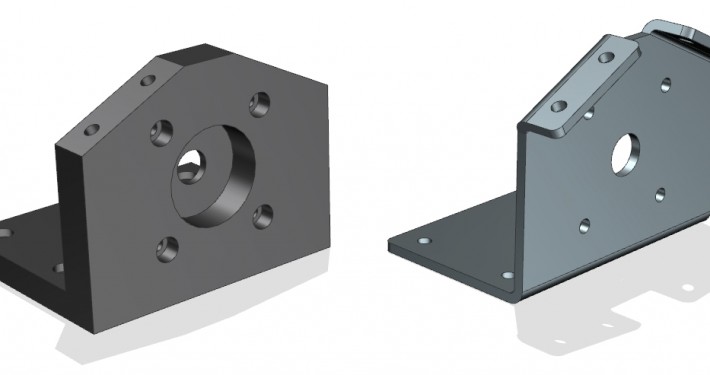

Blechbearbeitung Tipp #5: Guss- und Frästeile ersetzen

Kosten sparen kann so einfach sein! In unserer Blog-Reihe “Tipps für die Blechbearbeitung” zeigen wir Ihnen einfache Spartricks für Ihre Konstruktionen. Fünfter Tipp: Guss- und Frästeile können oft durch kostengünstige Blechteile ersetzt werden.

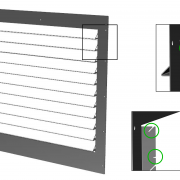

In vielen Firmen – insbesondere in Firmen mit einer eigenen mechanischen Fertigung – werden Halter, Stützen, Winkel, Abdeckungen, Unterlagen, Hebel, Streben, Füsse und viele weitere Maschinenelemente gefräst. Wenn für die Serienproduktion eine Kostenoptimierung durchgeführt wird, lohnt es sich bei sehr hohen Stückzahlen oft diese Bauteile zu giessen. Sehen Sie sich mal um und überlegen Sie sich, welche Maschinenelemente auch durch einfache Blechbearbeitung hergestellt werden könnten. Bei einer Kalkulation auf dem Blexon Portal werden Sie feststellen, dass sich eine Blechkonstruktion bei Einzelstücken und oft auch bei Serienprodukten lohnt.

Der Firmeninterne Wettbewerb

Die Firma in der Max arbeitet veranstaltet einmal im Jahr einen Workshop. Sämtliche Mitarbeiter machen am Workshoptag am Morgen einen Ausflug und erarbeiten am Nachmittag Lösungsansätze für ein vorgegebenes Thema. Im letzten Jahr wurden Vorschläge zum Thema “Arbeitsplatz und Ergonomie” erarbeitet. Seit dem Workshop gibt es in der Firma Stehplätze und Sitzbälle für eine optimale Körperhaltung während dem Arbeiten. Da die besten Vorschläge vom letzten Jahr wirklich umgesetzt wurden, freuen sich die Mitarbeiter dieses Jahr ganz besonders auf diesen Workshop. Sie wollen wieder Vorschläge erarbeiten welche dann im laufe des Jahres umgesetzt werden. Was wohl dieses Jahr das Thema sein mag?

Kosten durch Blechbearbeitung optimieren

Nach dem Mittagessen beginnt der Workshop. Nach einer kurzen Einleitung des Chefs steht Max auf die kleine Bühne und macht einen kurzen Vortrag über Kostenoptimierungen. Er erklärt wie man durch das Verwenden von gleichem Material, dem Konstruieren von wiederholenden Blechteilen, dem Einsetzen von Micro Joints und der optimalen Gestaltung von Bauteilen in der Blechbearbeitung sehr viel Zeit und Geld sparen kann. Nach dem Vortrag übernimmt wieder der Chef das Wort: “Liebe Mitarbeiter, Sie haben gehört was Max über das Einspar-Potential gesagt hat. Nun möchte ich alle dazu auffordern, in Teams noch mehr Ideen für Kosteneinsparungen durch Blechbearbeitung zu finden. Dieses Jahr wird jeder den Wettbewerb gewinnen. Nächstes Jahr werden 50% der Kosten welche durch Ideen aus diesem Workshop eingespart werden können aufgeteilt und als Bonus ausbezahlt!”. Jetzt wird es laut im Raum. Alle fangen an Ideen und Ansätze zu diskutieren. “Auf jedem Tisch liegt ein Blatt auf dem die Teammitglieder stehen. Es hat Stifte, Kreiden, Projektoren, Flipcharts, Beamer, Laptops und Internet. Auf Los geht’s Los… LOS!”

Grosses Potential

In den nächsten drei Stunden entstehen haufenweise Mindmaps, Post-It Zettel, Skizzen, Notizen, Zeichnungen, Dokumenten, Zusammenfassungen, Lösungsansätzen und Internetrecherchen. Nun gibt der Chef neue Anweisungen: “Sie haben noch 1,5 Stunden Zeit. Macht eine kurze Pause und teilt dann eure Teams auf. Das halbe Team soll eine Präsentation der Lösungen erstellen und die andere Hälfte soll eine qualitative Abschätzung der Kosteneinsparungen machen.” Nach einem Espresso machen sich alle Teams sofort wieder an die Arbeit und eine Stunde vor dem Nachtessen wird der Workshop gestoppt. Es ist Zeit für die Präsentationen.

Folgende drei Themen wurden von den Projektteams erarbeitet.

- Parallel konstruieren (Mehrere Lösungsansätze sollen parallel konstruiert und auf dem Blexon-Portal kalkuliert werden. So kann jeweils die günstigere Variante weiterverfolgt werden)

- Vorteil: Mit jedem parallel konstruierten Bauteil lernt der Konstrukteur dazu. Irgendwann kennt der Konstrukteur alle Kniffs und Tricks.

- Nachteil: Der Aufwand in der Anfangsphase der Konstruktion ist etwas höher.

- Kosteneinsparung: Schwer abschätzbar. Dadurch dass der Konstrukteur zum Blech-Profi wird, kann nachhaltig Geld und Zeit gespart werden.

- Dünnere Bleche einsetzen (Viele Verschalungen und Verstrebungen sind überdimensioniert. Diese sollen durch dünnere Bleche ersetzt werden.

- Vorteil: Es kann Geld eingespart werden.

- Nachteil: Es muss sehr viel Zeit in Berechnungen investiert werden damit ein möglichst dünnes Material eingesetzt werden kann und die Festigkeit trotzdem noch ausreicht.

- Kosteneinsparungen: Weniger Material = weniger Materialkosten. Dünneres Material = schneller schneiden = weniger Bearbeitungskosten. Weniger Gewicht = weniger Transportkosten

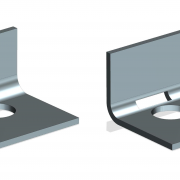

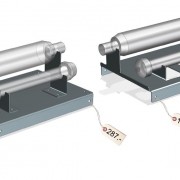

- Guss- und Frästeile ersetzen (Maschinenelemente welche bisher in der mechanischen Werkstatt gefräst oder für die Serienproduktion gegossen wurden, sollen wenn möglich durch Blechkonstruktionen ersetzt werden)

- Vorteil: Kann sowohl bei neuen Bauteilen als auch bei bestehenden Maschinenelementen schnell und einfach umgesetzt werden.

- Nachteil: Wenn die Bauteile Passungen oder extrem hohe Toleranzen benötigen, muss trotzdem noch eine Fräsmaschine eingesetzt werden.

- Kosteneinsparungen: Bei Einzelteilen sind die Kosten- und Zeiteinsparungen sehr gross. Für die Fertigung über das Blexon-Portal müssen keine Zeichnungen und keine NC-Programme erstellt werden. Die Abwicklung kann einfach auf dem Portal importiert werden. Nach dem Kalkulieren kann das Bauteil direkt bestellt werden. Auch bei grösseren Stückzahlen lohnt sich der Einsatz der Blechbearbeitung in vielen Fällen.

Während dem Nachtessen wird über die verschiedenen Lösungsansätze diskutiert. Vielen gefällt die Einfachheit des dritten Ansatzes. Teure Teile können ganz einfach durch günstige Teile ersetzt werden, ohne dass die Maschinen neu erfunden werden oder grosse Berechnungen angestellt werden müssen. Zudem kann die Einsparung direkt gemessen werden (Kosten Frästeil – Kosten Blechteil = Einsparung exkl. Zeit).

Profis in der Blechbearbeitung

Eine Woche nach dem Workshop wird bereits mit der Umsetzung der Kostenoptimierungen begonnen. Der Chef hat beschlossen, dass die Massnahme “Guss- und Frästeile ersetzen” kombiniert mit der Massnahme “Parallel konstruieren” sofort umgesetzt werden sollen. Unter den Instruktionen von Max sollen alle Konstrukteure 4-5 Guss oder Frästeile welche in den Maschinen eingesetzt werden in ein Blechteil konvertieren. Dabei sollen jeweils 2-3 Konzepte skizziert und das günstigste auskonstruiert werden.

Nach einem halben Jahr ist der Chef äusserst zufrieden mit den Ergebnissen: “Wir haben viele Teile optimiert und können so in den nächsten Jahren sehr viel Geld sparen. Als toller Nebeneffekt haben wir in der Entwicklungs- und Konstruktionsabteilung nur noch Profis in der Blechbearbeitung!”