Tipp #9: Biegezonen freischneiden beim Blech Abkanten

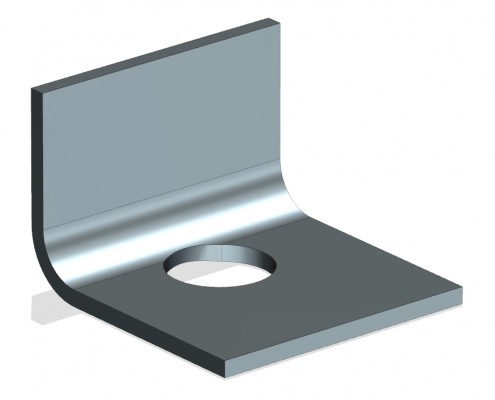

Aufgepasst beim Blech Abkanten! Vermeiden Sie verzogene Löcher mit Freischnitten in den Biegezonen.

Auf dem CAD sah doch alles so gut aus. Die kleinen Löcher neben der Biegung waren in der digitalen Welt noch rund. Die Schrauben haben in der Baugruppe wunderbar gepasst. Und nun stimmt gar nichts mehr. Die runden Löcher sind ovale Eier und die Schrauben müssen mit einem Hammer eingesetzt werden. Tschüss Gewinde.

- Freischnitte vorsehen: Vermeiden Sie solche Überraschungen bereits während der Konstruktion!

Kreise werden zu Eiern

Beim Blech Abkanten wird das Material in der Biegezone verformt. Innen wird das Blech gestaucht, aussen wird es gedehnt. Ausschnitte welche sich nahe an der Biegezone befinden, können dabei ungewollt verformt werden. Ein Loch kann so platziert werden, dass sich ein Teil des Loches in der Biegezone befindet. In vielen CAD’s wird das Loch auch in der Biegezone rund dargestellt. Nachdem das Material geschnitten und das Blech abgekantet ist, kommt die Überraschung. Die Löcher haben sich durch das Stauchen und Dehnen der Biegezone zu eierförmigen Ovalen verformt. Durch die Verformungen werden die Blechteile oft unbrauchbar. Einige CAD’s simulieren das Abkanten des Bleches und können die Verformung des Loches sehr realitätsnah darstellen. Ein solche Simulation hilft aber nur zur Früherkennung des Problems. Die Löcher werden in der Produktion trotzdem verformt.

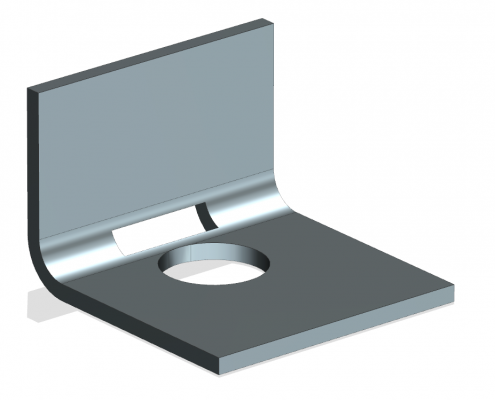

Ein einfacher Schnitt hilft

Die Lösung des Eier-Problems ist denkbar einfach. Durch eine einfache Aussparung in der Biegezone wird die Verformung des Materials im Bereich der Aussparung verhindert. Es muss darauf geachtet werden, dass sich trotzdem noch genügend Material in der Biegezone befindet damit die Festigkeit des Bauteils gewährleistet werden kann. Zudem sind scharfkantige Aussparungen (z.B. Rechtecke) eine Quelle für Risse weil das Material in den Ecken geschwächt wird. Die beste Form für das Freischneiden der Biegezone ist eine rechteckige Aussparung mit verrundeten Ecken. So bleiben Kreise Kreise. Auch beim Abkanten.

Max machts noch einfacher

Max kennt die Problematik der Biegezone. Da er regelmässig Blechteile mit Freischnitten konstruiert hat er sich eine bequeme Lösung gesucht. Max hat in seinem CAD ein Plugin installiert. Mit diesem Plugin können Freischnitte in den Biegezonen automatische gesetzt werden. Die Form des Freischnittes kann in den Voreinstellungen ausgewählt werden. Auf Knopfdruck können einfache Schnitte, Rechteckige Löcher oder aufwendige Freischnitte eingefügt werden. So macht Blech Abkanten spass!

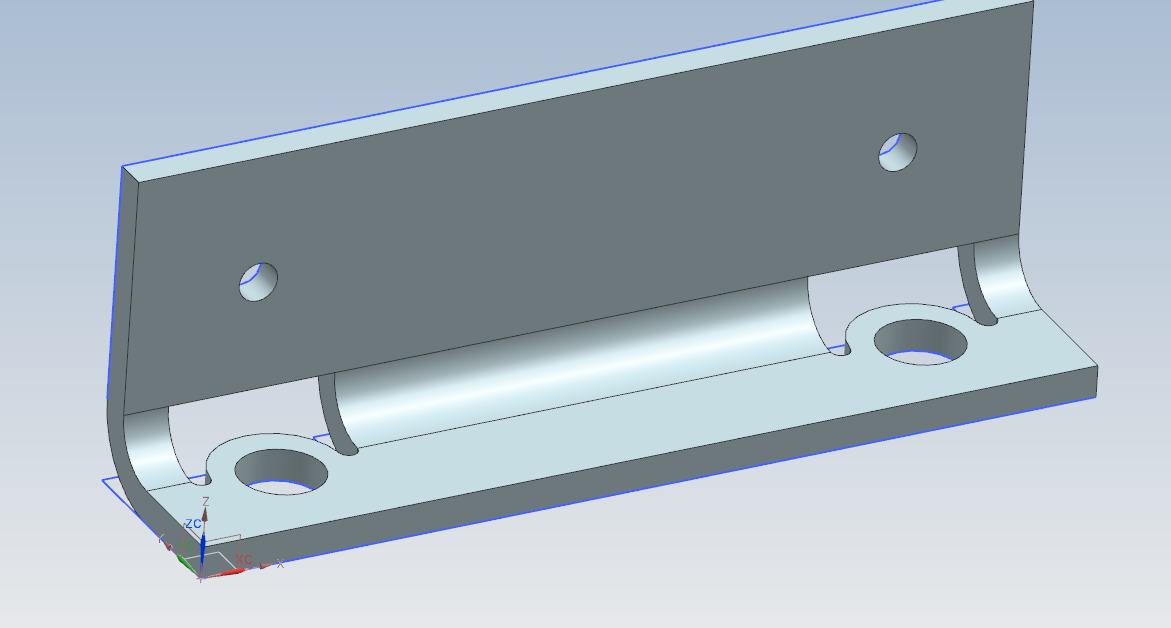

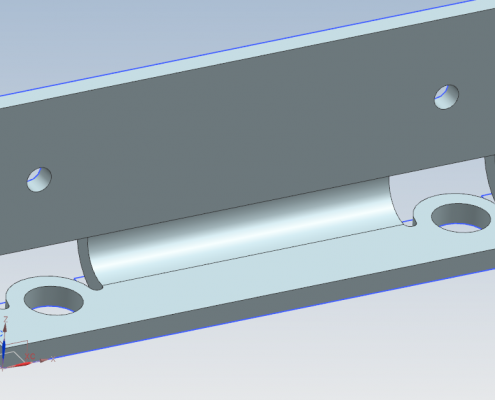

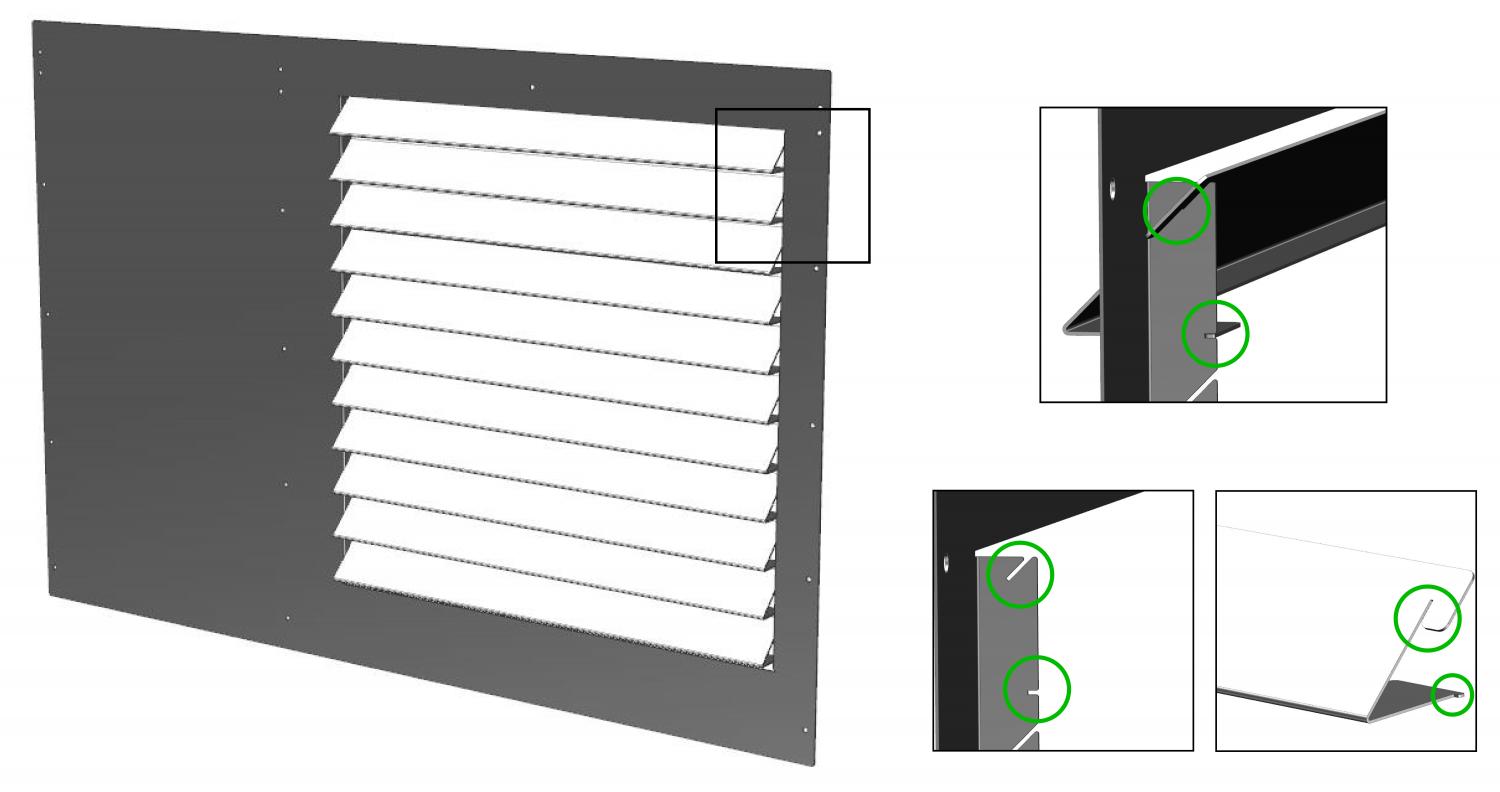

Blechteile konstruieren Tipp #8: Positionierhilfe vorsehen

Ergänzen Sie ihre Bauteile mit Positionierhilfen wenn Sie Blechteile konstruieren. Die Blechkonstruktion wird dadurch montagefreundlicher.

Wenn Blechteile bei der Montage geschweisst, geklebt, geschraubt oder auf eine andere Weise gefügt werden sollen, empfehlen wir Positionierhilfen. Mit gut gewählten Positionierhilfen können Sie bereits während der Konstruktion vieles beeinflussen:

- Keine falschen Montagen: Die Lamellen können nur auf eine Art zusammengefügt werden

- Positionierhilfe: Die Lamellen sind durch die Steckverbindungen im Gehäuse positioniert

- Keine Schweissvorrichtungen: Zum Schweissen müssen die Einzelteile nicht durch aufwändige Halterungen in Position gehalten werden

Positionierhilfen helfen Positionieren

Positionierhilfen können als gravierte Markierungen oder als gelaserte Steckverbindungen konstruiert werden. Durch klug gewählte Positionierhilfen kann der Zusammenbau und das Fügen von Baugruppen in der Montage stark vereinfacht werden. Gravierte Markierungen und Beschriftungen weisen den Monteur darauf hin, welche Bauteile verbunden werden sollen. Mit “codierten” Steckverbindungen (z.B. 3 Verbindungen auf der rechten und 4 Verbindungen auf der linken Seite) kann ein falscher Zusammenbau sogar komplett verhindert werden. Steckverbindungen können auch genutzt werden, um die Einzelteile zum Verkleben in Position zu halten.

Blechteile für eine Abdeckung konstruieren

Der Chef hat heute einen Eilauftrag für Max. An einem Gehäuse soll eine Abdeckung für einen grossen Ventilator befestigt werden. Die Abdeckung kann aber vom Lieferanten nicht zum gewünschten Termin geliefert werden. Nun Soll Max einen alternativen Lieferanten oder eine neue Lösung finden.

Nach einer kurzen Recherche im Internet beschliesst Max die Abdeckung selbst zu konstruieren. Die Abdeckungen von den verschiedenen Herstellern sind alle zu klein, zu gross oder werden durch eine individuelle Anpassung zu teuer. Max will die Abdeckung direkt in das Gehäuse integrieren und so möglichst wenig neue Blechteile konstruieren.

Zusammenbau leichtgemacht – Montieren mit Positionierhilfen

Max konstruiert am Gehäuse und an den Lamellen Steckverbindungen und Positioniernocken. Durch diese Konstruktion können die Lamellen einfach in das Gehäuse eingeschoben und darauf verschweisst werden. Max ist mit der Konstruktion sehr schnell fertig. Die neue Konstruktion ist einiges günstiger als eine individuell angepasste Abdeckung.

Der Chef ist äusserst zufrieden: “Weltklasse Max, merci!”

Blech Design Tipp #7: Bilder lasern

Künstler und Designer aufgepasst! Sie können Konturen von Bildern vektorisieren und Ihr individuelles Blech Design lasern. So einfach geht das…

Mit einem Laser können individuelle Konturen in Blech geschnitten werden. Neben Kreisen, Rechtecken und weiteren geometrischen Formen für technische Anwendungen können auch Schriftzüge, Logos oder Bilder ins Blech gelasert werden. Vektor-Daten für Ihr individuelles Blech Design können mit verschiedenen Programmen erstellt werden. Mit etwas Übung geht es sehr schnell. Es müssen nur einige Punkte beachtet werden. In diesem Artikel stellen wir Ihnen zwei dieser Programme vor. Los gehts!

Blech Design Regeln

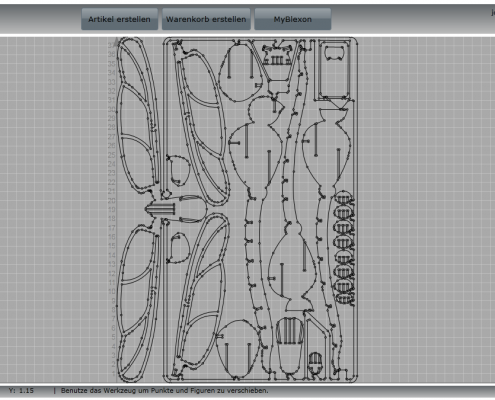

Wie bei allen Blechteilen welche auf dem Blechportal von Blexon importiert werden gelten die folgenden Grundregeln:

- Kein Zeichnungsrahmen. Zeichnungsrahmen sollen nicht mit importiert werden.

- Nur ein Teil. Es sollen nicht mehrere Teile in einem Artikel importiert werden (wenn mehrere Teile importiert werden, müssen diese mit kleinen Stegen “Micro-Joints” miteinander verbunden sein).

- Geschlossene Aussenkontur. Die Linie der Aussenkontur darf keinen offenen Stellen haben.

- Keine doppelten Linien. Doppelte Linien in den Aussen- oder Innenkonturen sollen vor dem Import entfernt werden.

- Feine Konturen vermeiden. Insbesondere in dickem Blech sollen feine Konturen möglichst vermieden werden. Es besteht die Gefahr, dass feinste Konturen nicht sauber geschnitten werden oder dass sich diese beim Schneiden durch die Hitze verfärben. (Faustregel: Minimaler Lochdurchmesser = 0.5x Blechdicke)

Wenn diese Regeln beachtet werden, steht Ihrem eigenen Blech Design nichts mehr im Weg!

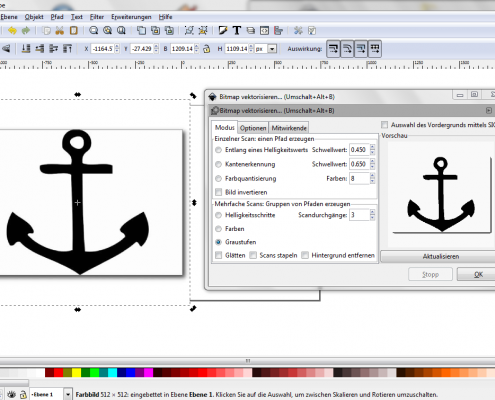

Blech Design via Designprogramm (Illustrator/InkScape)

DXF-Daten können unter anderem mit vektorbasierten Design-Programmen erstellt werden. Eine Alternative zum kostenpflichtigen Adobe Illustrator ist z.B. das kostenlose Programm InkScape (Download auf CHIP). InkScape bietet eine Funktion, mit welcher Konturen von Bildern erfasst und als Linie dargestellt werden können. Diese Linien können als DXF-Datei abgespeichert und auf dem Blechportal von Blexon importiert, kalkuliert und bestellt werden. Ein ausführliche Anleitung für InkScape finden Sie hier. Eine Anleitung für Illustrator finden Sie hier.

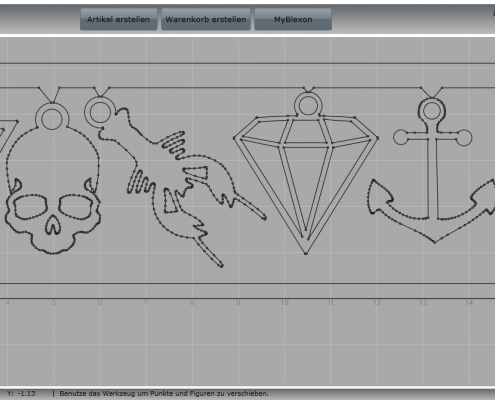

Ein Schlüsselanhänger entsteht

Am besten funktioniert die Kontur-Funktion von InkScape mit einem Schwarz/Weiss Bild ohne Graustufen. Folgende Schritte werden für das Erstellen eines Schlüsselanhängers durchgeführt:

- Wunschbild erstellen oder suchen

- Bild in InkScape vektorisieren und DXF exportieren

- Vektordatei auf dem Blechportal importieren, kalkulieren und bestellen

- Schlüsselanhänger am Schlüsselbund montieren

Blech Design via CAD (Siemens NX)

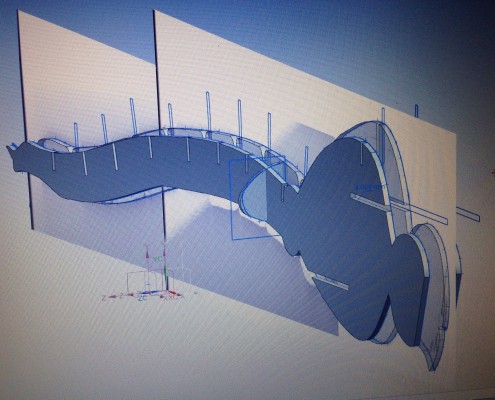

Mit sämtlichen professionellen CADs können individuelle Designs erstellt werden. Der Funktionsumfang unterscheidet sich bei den verschiedenen CADs. Neben den Skizzen- und Extrusionsfunktionen können auf vielen CADs auch Texte eingefügt werden. Anhand eines Beispiels kann gezeigt werden, wie auf dem CAD von Siemens (NX) mit Hilfe von Vorlagen, Punkten und Splines ein ganz individuelles Design erstellt werden kann, welches vorher als Kartonmodell gebaut wurde. Eine Anleitung zum Exportieren von Abwicklungen aus Siemens NX finden Sie hier.

Ein Blech-Puzzle entsteht

Dieses Blechpuzzle wurde als Kartonmodell aufgebaut und anschliessend in Siemens NX übernommen. Folgende Schritte wurden für das Blech Design durchgeführt:

- Kartonmodell basteln und einscannen

- Scans auf dem CAD nachmodellieren

- Konstruktion im Blexon-Portal importieren, kalkulieren und bestellen

- 3D-Puzzle zusamenbauen

Das Erstellen eines Blech-Designs in einem CAD erfordert einen geübten Umgang mit dem CAD. Natürlich gibt es eine ganze Reihe von Programmen welche Vektordaten erstellen können. Probieren Sie es einfach mal aus. Viel Spass!

Leichtbau Tipp #6: Stabilität dank Abkantungen

Leichtbau Tipp: Ergänzen Sie ihre Blechkonstruktion mit Laschen um bei gleichbleibender Stabilität Gewicht zu sparen.

Instabile Bauteile aus dünnem Blech können durch Abkantungen versteift werden. Bei schweren Bauteilen aus dicken Blechen lohnt es sich, einige Leichtbau-Überlegungen anzustellen: “Können die schweren, dicken Bauteile durch leichte, dünne Bauteile ersetzt werden, welche dank optimal gewählten Abkantungen die gleichen Festigkeitswerte haben?” In vielen Fällen heisst die Antwort: “Leichter getan als gesagt!”

Das Leichtbau-Prinzip

Blech ist per Definition ein dünn gewalztes Metall. Die Eigenschaften können mit denen von Karton und Papier verglichen werden. Mit Papier kann ein einfaches Experiment gemacht werden. Mit einem Blatt Papier welches nicht bearbeitet wird, kann keine stabile Brücke gebaut werden (Bild 1). Faltet man das Papier einmal, hat die Brücke genug Stabilität um sich selbst zu tragen (Bild 2). Wird das Papier mehrmals gefaltet, kann eine genügend hohe Stabilität erreicht werden, dass eine Kaffeetasse getragen werden kann (Bild 3). Wellkarton ist nach diesem Prinzip aufgebaut. In eine Richtung kann der Karton sehr einfach geknickt werden, während das Material in die andere Richtung nur schwer umformen lässt. Nach diesem Leichtbauprinzip kann auch die Stabilität von Blech erhöht werden.

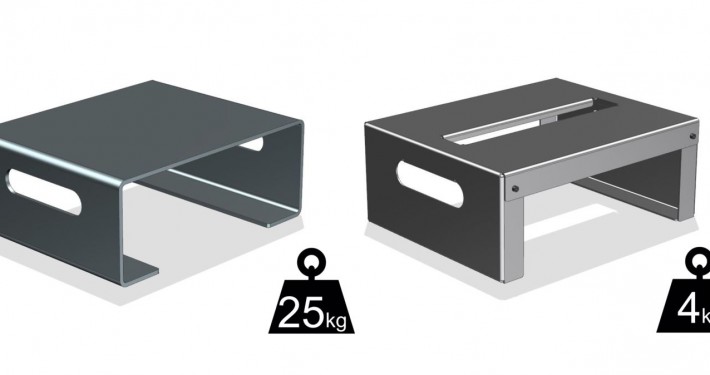

Leichter getan als gesagt

Max bekommt den Auftrag, ein Podest leichter zu gestalten. Das alte Podest wiegt 25 kg und hat in den letzten 12 Jahren manchen Rücken strapaziert. Das neue soll bei gleicher Festigkeit signifikant leichter sein. Max erinnert sich an den Leichtbau Grundsatz, dass Abkantungen die Steifigkeit von Blech erhöhen und beginnt ohne das alte Podest genau zu studieren ein neues zu zeichnen. Die Aussenmasse und das Design bleiben gleich. Max wählt aber als Werkstoff ein 4mm Aluminium anstelle des 8mm Stahlbleches. Nun erweitert er das Design um einen Schlitz in der Mitte des Podests, um acht Laschen und um zwei Falze damit man sich am scharfkantigen Metall nicht verletzt. Fertig ist das neue Podest welches nun gerade mal noch 4 kg wiegt. Ein Kollege rechnet die Festigkeitswerte kurz nach und kommt auf vergleichbare Durchbiegungen bei gleicher Belastung. Max ist zufrieden. Leichtbau-Projekt erledigt. Kaffee!

Stahl

Einsparungen

Aluminium

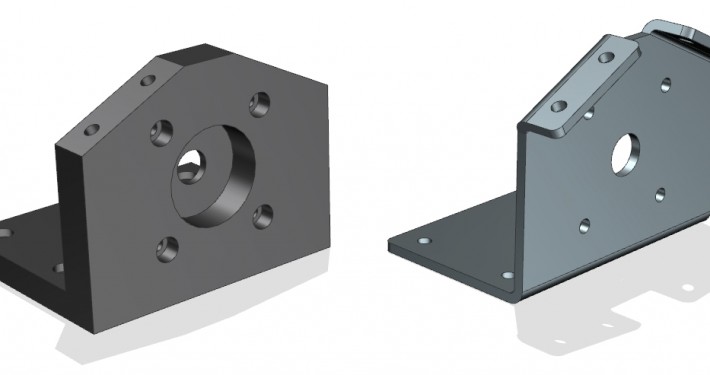

Blechbearbeitung Tipp #5: Guss- und Frästeile ersetzen

Kosten sparen kann so einfach sein! In unserer Blog-Reihe “Tipps für die Blechbearbeitung” zeigen wir Ihnen einfache Spartricks für Ihre Konstruktionen. Fünfter Tipp: Guss- und Frästeile können oft durch kostengünstige Blechteile ersetzt werden.

In vielen Firmen – insbesondere in Firmen mit einer eigenen mechanischen Fertigung – werden Halter, Stützen, Winkel, Abdeckungen, Unterlagen, Hebel, Streben, Füsse und viele weitere Maschinenelemente gefräst. Wenn für die Serienproduktion eine Kostenoptimierung durchgeführt wird, lohnt es sich bei sehr hohen Stückzahlen oft diese Bauteile zu giessen. Sehen Sie sich mal um und überlegen Sie sich, welche Maschinenelemente auch durch einfache Blechbearbeitung hergestellt werden könnten. Bei einer Kalkulation auf dem Blexon Portal werden Sie feststellen, dass sich eine Blechkonstruktion bei Einzelstücken und oft auch bei Serienprodukten lohnt.

Der Firmeninterne Wettbewerb

Die Firma in der Max arbeitet veranstaltet einmal im Jahr einen Workshop. Sämtliche Mitarbeiter machen am Workshoptag am Morgen einen Ausflug und erarbeiten am Nachmittag Lösungsansätze für ein vorgegebenes Thema. Im letzten Jahr wurden Vorschläge zum Thema “Arbeitsplatz und Ergonomie” erarbeitet. Seit dem Workshop gibt es in der Firma Stehplätze und Sitzbälle für eine optimale Körperhaltung während dem Arbeiten. Da die besten Vorschläge vom letzten Jahr wirklich umgesetzt wurden, freuen sich die Mitarbeiter dieses Jahr ganz besonders auf diesen Workshop. Sie wollen wieder Vorschläge erarbeiten welche dann im laufe des Jahres umgesetzt werden. Was wohl dieses Jahr das Thema sein mag?

Kosten durch Blechbearbeitung optimieren

Nach dem Mittagessen beginnt der Workshop. Nach einer kurzen Einleitung des Chefs steht Max auf die kleine Bühne und macht einen kurzen Vortrag über Kostenoptimierungen. Er erklärt wie man durch das Verwenden von gleichem Material, dem Konstruieren von wiederholenden Blechteilen, dem Einsetzen von Micro Joints und der optimalen Gestaltung von Bauteilen in der Blechbearbeitung sehr viel Zeit und Geld sparen kann. Nach dem Vortrag übernimmt wieder der Chef das Wort: “Liebe Mitarbeiter, Sie haben gehört was Max über das Einspar-Potential gesagt hat. Nun möchte ich alle dazu auffordern, in Teams noch mehr Ideen für Kosteneinsparungen durch Blechbearbeitung zu finden. Dieses Jahr wird jeder den Wettbewerb gewinnen. Nächstes Jahr werden 50% der Kosten welche durch Ideen aus diesem Workshop eingespart werden können aufgeteilt und als Bonus ausbezahlt!”. Jetzt wird es laut im Raum. Alle fangen an Ideen und Ansätze zu diskutieren. “Auf jedem Tisch liegt ein Blatt auf dem die Teammitglieder stehen. Es hat Stifte, Kreiden, Projektoren, Flipcharts, Beamer, Laptops und Internet. Auf Los geht’s Los… LOS!”

Grosses Potential

In den nächsten drei Stunden entstehen haufenweise Mindmaps, Post-It Zettel, Skizzen, Notizen, Zeichnungen, Dokumenten, Zusammenfassungen, Lösungsansätzen und Internetrecherchen. Nun gibt der Chef neue Anweisungen: “Sie haben noch 1,5 Stunden Zeit. Macht eine kurze Pause und teilt dann eure Teams auf. Das halbe Team soll eine Präsentation der Lösungen erstellen und die andere Hälfte soll eine qualitative Abschätzung der Kosteneinsparungen machen.” Nach einem Espresso machen sich alle Teams sofort wieder an die Arbeit und eine Stunde vor dem Nachtessen wird der Workshop gestoppt. Es ist Zeit für die Präsentationen.

Folgende drei Themen wurden von den Projektteams erarbeitet.

- Parallel konstruieren (Mehrere Lösungsansätze sollen parallel konstruiert und auf dem Blexon-Portal kalkuliert werden. So kann jeweils die günstigere Variante weiterverfolgt werden)

- Vorteil: Mit jedem parallel konstruierten Bauteil lernt der Konstrukteur dazu. Irgendwann kennt der Konstrukteur alle Kniffs und Tricks.

- Nachteil: Der Aufwand in der Anfangsphase der Konstruktion ist etwas höher.

- Kosteneinsparung: Schwer abschätzbar. Dadurch dass der Konstrukteur zum Blech-Profi wird, kann nachhaltig Geld und Zeit gespart werden.

- Dünnere Bleche einsetzen (Viele Verschalungen und Verstrebungen sind überdimensioniert. Diese sollen durch dünnere Bleche ersetzt werden.

- Vorteil: Es kann Geld eingespart werden.

- Nachteil: Es muss sehr viel Zeit in Berechnungen investiert werden damit ein möglichst dünnes Material eingesetzt werden kann und die Festigkeit trotzdem noch ausreicht.

- Kosteneinsparungen: Weniger Material = weniger Materialkosten. Dünneres Material = schneller schneiden = weniger Bearbeitungskosten. Weniger Gewicht = weniger Transportkosten

- Guss- und Frästeile ersetzen (Maschinenelemente welche bisher in der mechanischen Werkstatt gefräst oder für die Serienproduktion gegossen wurden, sollen wenn möglich durch Blechkonstruktionen ersetzt werden)

- Vorteil: Kann sowohl bei neuen Bauteilen als auch bei bestehenden Maschinenelementen schnell und einfach umgesetzt werden.

- Nachteil: Wenn die Bauteile Passungen oder extrem hohe Toleranzen benötigen, muss trotzdem noch eine Fräsmaschine eingesetzt werden.

- Kosteneinsparungen: Bei Einzelteilen sind die Kosten- und Zeiteinsparungen sehr gross. Für die Fertigung über das Blexon-Portal müssen keine Zeichnungen und keine NC-Programme erstellt werden. Die Abwicklung kann einfach auf dem Portal importiert werden. Nach dem Kalkulieren kann das Bauteil direkt bestellt werden. Auch bei grösseren Stückzahlen lohnt sich der Einsatz der Blechbearbeitung in vielen Fällen.

Während dem Nachtessen wird über die verschiedenen Lösungsansätze diskutiert. Vielen gefällt die Einfachheit des dritten Ansatzes. Teure Teile können ganz einfach durch günstige Teile ersetzt werden, ohne dass die Maschinen neu erfunden werden oder grosse Berechnungen angestellt werden müssen. Zudem kann die Einsparung direkt gemessen werden (Kosten Frästeil – Kosten Blechteil = Einsparung exkl. Zeit).

Profis in der Blechbearbeitung

Eine Woche nach dem Workshop wird bereits mit der Umsetzung der Kostenoptimierungen begonnen. Der Chef hat beschlossen, dass die Massnahme “Guss- und Frästeile ersetzen” kombiniert mit der Massnahme “Parallel konstruieren” sofort umgesetzt werden sollen. Unter den Instruktionen von Max sollen alle Konstrukteure 4-5 Guss oder Frästeile welche in den Maschinen eingesetzt werden in ein Blechteil konvertieren. Dabei sollen jeweils 2-3 Konzepte skizziert und das günstigste auskonstruiert werden.

Nach einem halben Jahr ist der Chef äusserst zufrieden mit den Ergebnissen: “Wir haben viele Teile optimiert und können so in den nächsten Jahren sehr viel Geld sparen. Als toller Nebeneffekt haben wir in der Entwicklungs- und Konstruktionsabteilung nur noch Profis in der Blechbearbeitung!”

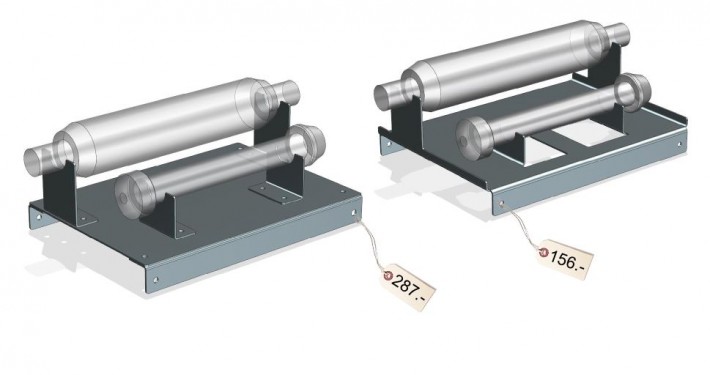

Blechverarbeitung Tipp #4: Wenig Einzelteile

Kosten sparen kann so einfach sein! In unserer Blog-Reihe “Tipps für die Blechverarbeitung” zeigen wir Ihnen einfache Tricks für Ihre Konstruktionen. Vierter Tipp: Ersetzen Sie komplizierte Baugruppen durch wenige funktionale Blechteile.

Bei Baugruppen aus Blech stellen sich die Kosten nicht nur aus den einzelnen Blechteilen zusammen. Auch die Kosten für die Montage, für die Verbindungselemente (Schrauben, Nieten, Klebstoff usw.) und für die Ausrichtung der Bauteile müssen einberechnet werden. Wenn Sie also Baugruppen mit vielen verschiedenen Blechteilen haben, lohnt es sich, die Konstruktion nochmals zu überarbeiten. Auch die Blechverarbeitung wird günstiger wenn weniger verschiedene Teile bestellt werden müssen. Prüfen Sie ihre Konstruktionen. Sie werden an vielen Stellen Einsparmöglichkeiten entdecken.

Viele Blechteile

Einsparungen

Ein Blechteil

Max bekommt einen Auftrag

Für einen Wellenprüfstand hat ein Lehrling eine Vorrichtung aus Blech konstruiert. Der Chef war mit der Arbeit zufrieden aber die Kosten für die Herstellung waren ihm zu hoch. In der Montagehalle stehen fünf Wellenprüfstände und alle sollen mit der neuen Vorrichtung ausgerüstet werden. Der Chef weiss was in solchen Fällen zu tun ist: “Nicht verzagen, Max fragen”. Max soll die Konstruktion günstiger gestalten und die Montage und Ausrichtung der Vorrichtung vereinfachen.

Nichts Einfacheres als das…

Max sieht sich den Auftrag kurz an, steht auf und wendet sich direkt an den Lehrling. Das Problem ist in diesem Fall so einfach zu lösen, dass er die Zeit welche er vom Chef für den Auftrag bekommen hat, lieber für eine Lektion “Blechverarbeitung leicht gemacht” einsetzt. Er erklärt dem Lehrling, dass die zahlreichen Einzelteile in der Blechverarbeitung grosse Kosten verursachen weil diese einzeln gehandelt werden müssen. Zudem müssen für die Montage Schrauben besorgt werden und ein Monteur muss alle Vorrichtungen einzeln zusammenschrauben. Zum Schluss gibt er dem Lehrling den alles entscheidenden Tipp: “Mach die Vorrichtung aus einem einzigen Blechteil.”

Zeit sparen während dem Konstruieren

Nach 30 Minuten sieht Max den Lehrling in der Kaffee-Ecke stehen und plaudern. Max geht direkt auf ihn zu und will gerade mit einer Standpauke beginnen als der Lehrling sagt: “Merci Max, das Blechteil ist bereits bei Blexon”. Max staunt nicht schlecht: “Potztausend, das ging aber zackig!”. Nach einer kurzen Diskussion und einem Kafi sind sich die beiden einig. Zeit kann bereits während dem Konstruieren gespart werden wenn nicht mehrere Einzelteile gezeichnet und in einer Baugruppe zusammengefügt werden müssen.

Eine Skizze lohnt sich

Trotz diesem Erfolgserlebnis warnt Max den Lehrling vor Übermut. Die Art der Blechverarbeitung muss während dem Konstruieren stets im Hinterkopf präsent sein. Komplizierte Teile können manchmal wegen überlappenden Laschen oder wegen unmöglichen Abkantungen nicht gefertigt werden. Max verrät sein Geheimrezept: “Ich mache jeweils kurz eine Skizze und überlege wie ich das Blechteil am einfachsten konstruieren, fertigen und montieren kann. Dabei achte ich jeweils auch auf mögliche Kollisionen. Nach dem Konstruieren erstelle ich eine Abwicklung, importiere diese bei Blexon und kalkuliere das Blechteil. Automatisch wird die Fertigbarkeit geprüft und ein gestaffelter Stückpreis berechnet. Manchmal konstruiere ich auch zwei verschiedene Versionen des Blechteils und vergleiche die Preise.”

O-oh, der Chef…

Zurück am Arbeitsplatz steht Max vor seinem Chef… Dieser zeigt auf den Bildschirm und will gerade anfangen zu sprechen als Max (wie er es vom Lehrling gelernt hat) das Wort ergreift: “Auftrag erledigt Boss! Und der Lehrling hat etwas dazugelernt”. Fünf Minuten später erklärt der Lehrling dem Chef wie man kostengünstig konstruiert. Der Chef ist zufrieden!

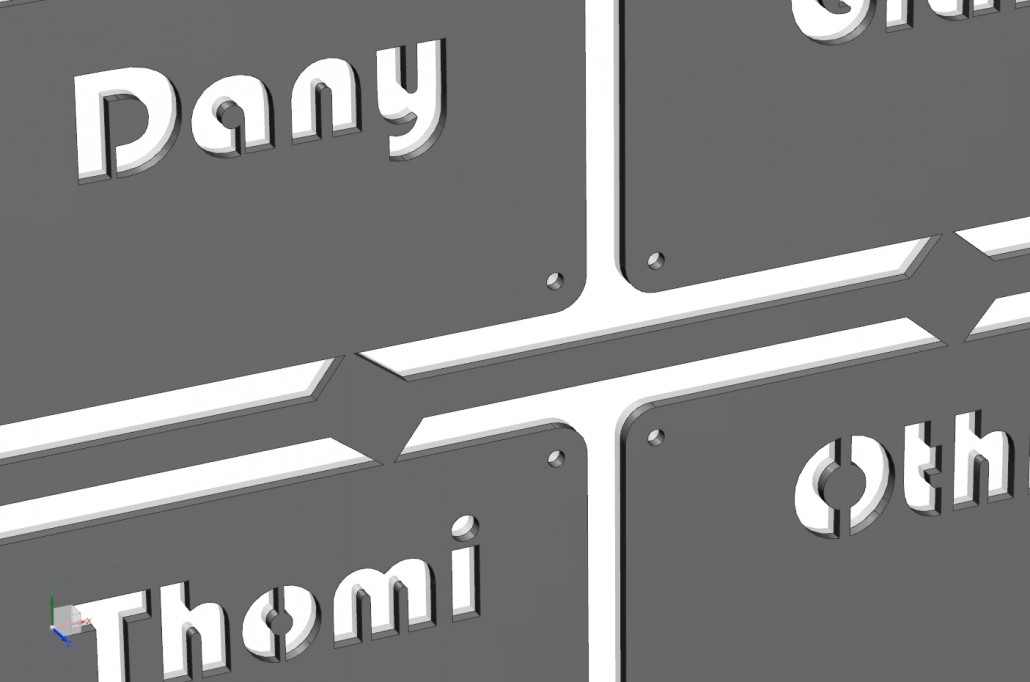

Blechteile online kalkulieren Tipp #3: Micro Joints

Das Verbinden von Blechteilen mit Micro Joints kann Kostenersparnisse bringen. Wenn man es richtig macht!

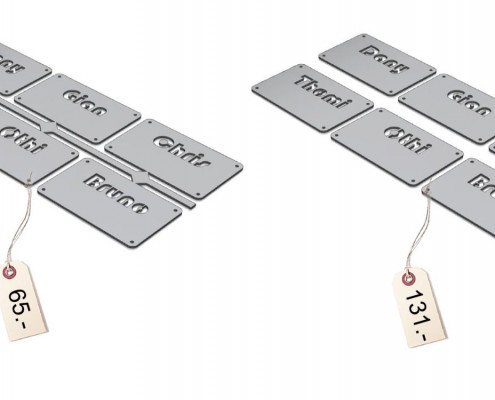

Bei kleinen Einzelteilen sind die Kosten für das Material und für das Laserschneiden kleiner als die Einricht- und die Programmierkosten. Wenn Sie mehrere Einzelteile im gleichen Material herstellen wollen, kann sich der Aufwand lohnen, die Einzelteile mit kleinen Stegen (Micro Joints) zu verbinden. Ein klassisches Beispiel dafür sind Tischdekorationen mit individuellen Namen. Die verbundenen Blechteile müssen Sie nach dem Fertigen noch trennen und evtl. verputzen. Schätzen Sie vor dem Einfügen der Micro Joints ab, ob sich der Aufwand lohnt. Testen Sie den Preisunterschied indem Sie die Blechteile online kalkulieren.

Beim Verbinden von Blechteilen mit Micro Joints ist Vorsicht geboten. Die falsche Anwendung kann einen grossen Mehraufwand bedeuten!

Das Wichtigste vorweg

Versuchen Sie nicht, alle Blechteile mit Micro Joints zu verbinden, es wird ganz sicher zu Komplikationen kommen. Folgende Regeln müssen eingehalten werden:

- Die Breite der Micro Joints muss mindestens 1 x Blechdicke betragen

- Verbinden Sie nie mehrere Teile mit Micro Joints sondern Zeichnen Sie einen Rahmen und verbinden Sie jedes Einzelteil mit diesem Rahmen

- Machen Sie den Rahmen genügend breit (Rahmenbreite mindestens 10 x Blechdicke)

- Verbinden Sie nicht zu viele Bauteile miteinander, ansonsten können die Netze nicht mehr sauber transportiert bzw. verpackt werden

- Lassen Sie die verbunden Bauteile nicht entgraten. Die Entgrat-Maschinen kann mit instabilen Strukturen nicht viel anfangen

- Das Verwenden von Micro Joints ist bei abgekanteten Blechteilen nicht geeignet

Denken Sie immer daran, dass Sie bei verbundenen Bauteilen einen Mehraufwand haben. Sie müssen die Bauteile trennen, verputzen, entgraten und den Abfall (Rahmen usw.) entsorgen. Das Verwenden von Micro Joints wird sich also nicht in allen Fällen lohnen.

Max organisiert eine Sitzung

Max organisiert im Geschäft einen kleinen Kunden-Event. Da sich die Personen nicht kennen, beschliesst Max hochwertige Tischkarten aus Edelstahl herzustellen. Max konstruiert eine Tischkarte, kopiert diese acht mal und setzt die neun Namen der Teilnehmer ein. Fertig sind die Tischkarten. Jetzt müssen nur noch die DXF-Dateien erzeugt und in das Blexon-Portal importiert werden und schon können die Preise berechnet werden. Uff! 174.- Stutz für 9 Tischkarten… Die sind doch alle aus dem gleichen Material (Konstruktionstipp #1). Max ist ratlos. Er wollte eigentlich höchstens 100.- Fr. für die Tischkarten ausgeben.

Ein Anruf kann Wunder wirken – Micro Joints

Nach einigen ergebnislosen Versuchen das Material zu ändern und die Namen zu gravieren anstatt zu schneiden greift Max zum Telefon. Er ruft bei Blexon (Kontakt) an. Dort kennt man das Tischkarten-Problem und dem lieben Max ist schnell geholfen. Die Lösung heisst Micro Joint. Max verbindet alle Tischkarten mit kleinen Stegen. So entsteht ein grosses Blechteil welches nach dem DXF-Import auf dem Blexon-Portal online kalkuliert werden kann. Oh, Wunder! Jetzt kosten die neun Tischkarten noch 70.- Fr. inkl. Verpackung und Versand. Donnerwetter, das ist ja allerhand.

9 Tischkarten (einzeln)

Einsparungen

9 Tischkarten (mit Micro Joints)

So soll ein Micro Joint aussehen

Max hat beim Telefonat mit Bruno Kaelin noch einige Tipps erhalten. Die Verbindung zwischen den Blechteilen soll nicht zu breit sein, sonst können die Blechteile fast nicht mehr getrennt werden und die Trennstellen müssten mit Feile und Schmirgelpapier nachbehandelt werden. Auch eine zu schmale Verbindung hat Nachteile. Einzelne Artikel können bei der Produktion abbrechen und verlorengehen. Die beste Form für einen Micro Joint ist ein Dreieck welches zum benötigten Blechteil hin schmaler wird. An der schmalsten Stelle wird die Verbindung beim herauslösen brechen. Die ideale Stegbreite am schmalsten Punkt ist etwa 1x Blechdicke. So kann fast nichts mehr schiefgehen.

Also am besten gleich bei allen Aufträgen, oder?

Nein, bei grossen Teilen lohnt sich das Verbinden mit Micro Joints nicht, weil hier die Kosten für das Material und für das Laserschneiden den grössten Teil der Gesamtkosten ausmachen. Wenn von einem Artikel ein grosse Stückzahl benötigt wird, lohnt sich der Aufwand für das Anbringen der Micro Joints auch nicht. Die Fixkosten verteilen sich in diesem Fall auf die Anzahl Artikel.

Auch bei Biegeteilen empfiehlt sich das Verwenden von Micro Joints nicht und bei filigranen oder sperrigen Teilen kann das Verpacken und der Versand Probleme bereiten.

Ideale Blechteile für Micro Joints sind also kleine individuelle Blechteile von denen kleinste Stückzahlen benötigt werden. Tischkarten oder individualisierte Schlüsselanhänger sind Paradebeispiele. Auch bei 3D-Puzzles (z.B. bei der Blexon-Ameise) welche aus vielen verschiedenen Einzelteilen bestehen lohnt sich das Verbinden mit Micro Joints. Es lohnt sich in vielen Fällen die Verwendung von Micro Joints auszuprobieren. Einfach einfügen, die Blechteile online kalkulieren und ein Angebot anfordern.

Und wenn wir gerade von der 3D-Ameise sprechen. Als Nachfolger soll eine Libelle entstehen. Das Projekt “Libelle | Ein 3D-Puzzle” kann auf www.100-days.ch mitverfolgt und unterstützt werden. In den News finden Sie den aktuellen Stand des Puzzles. Bald werden wir die ersten Blechteile online kalkulieren.

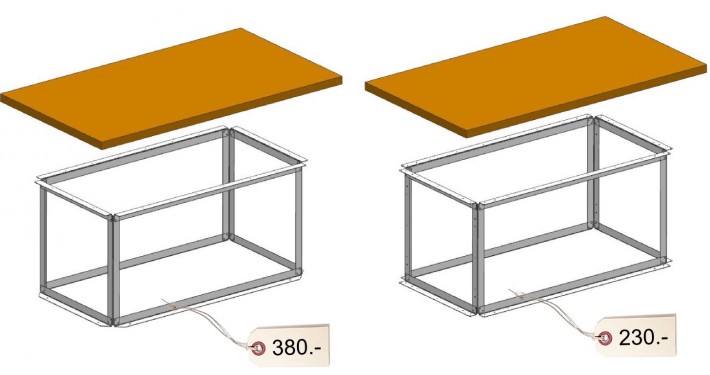

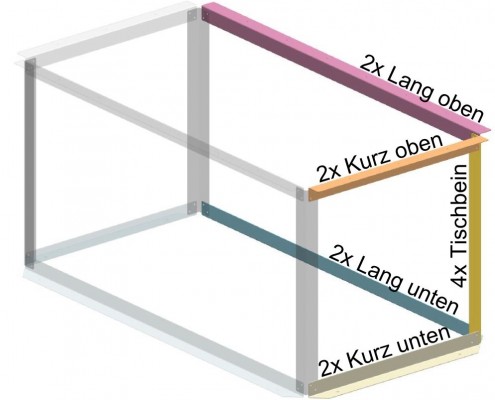

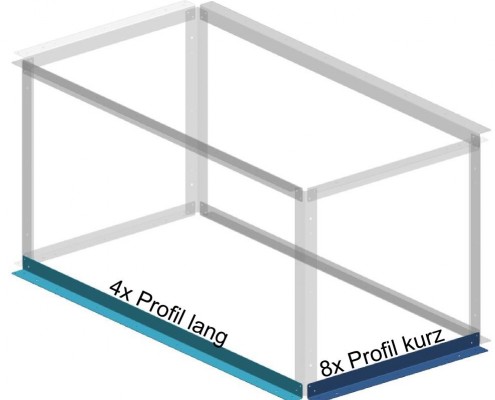

Blechkonstruktion Tipp #2: Wiederholende Blechteile

Kosten sparen kann so einfach sein! In unserer Blog-Reihe “Konstruktionstipps” zeigen wir Ihnen einfache Tricks mit denen Sie sofort Geld und Zeit sparen können. Zweiter Tipp: Sparen Sie sich die Konstruktion mehrerer Blechteile, wenn Sie mehrmals das gleiche Teil verwenden können. Das Einsparungspotential ist gross!

Die Programmierkosten und die Kosten für das Einrichten der Biegemaschine fallen bei einer Bestellung immer pro Artikel an. Zu spüren sind diese Kosten besonders bei Biegeteilen. Viele verschieden gebogene Blechteile innerhalb einer Bestellung bedeuten dementsprechend hohe Programmier- und Einrichtkosten. Wenn dieser Hinweis bereits während der Konstruktion von Biegeteilen beachtet wird, können Kosten gespart werden.

5 verschiedene Teile

Einsparungen

2 verschiedene Teile

Max baut sich eine Werkbank

Der Konstrukteur und Heimwerker Max Muster baut für seine Werkstatt eine Werkbank aus Blechprofilen und einer Massivholzplatte. Beim konstruieren achtet er genau darauf, immer das gleiche Material zu verwenden (Konstruktionstipp #1). Während dem Kalkulieren auf dem Blexon-Portal studiert er die gestaffelte Preisliste etwas genauer. Die Stückpreise sinken bei Biegeteilen sehr stark, wenn mehrere Teile bestellt werden. Das Angebot für seine Werkbank, welche aus 5 verschiedenen Blechteilen besteht, könnte sicherlich noch etwas tiefer als CHF 380.- sein. Dies könnte er erreichen, indem er die Teilevielfalt verringert. Ein Versuch ist’s wert!

Mehrere Blechteile zu einem zusammenfassen

Max überlegt sich, wie er die Anzahl unterschiedlicher Teile reduzieren kann. Er kommt zum Schluss, dass er eigentlich nur zwei verschiedene Profile benötigt, wenn er die Lochmuster für die Montage jeweils auf alle Teile überträgt. Nach einem kurzen Re-Design seiner Werkbank auf nur noch 2 verschiedene Teile, kalkuliert Max die Profile nochmals neu und bekommt ein Angebot von nur noch CHF 230.-. Das sind Einsparungen von 40%!

Mehr als nur Geld sparen

Das Konstruieren von Blechteilen braucht Zeit. Wenn Teile zusammengefasst werden können, wird das Einzelstück günstiger und muss nur einmal konstruiert werden. Max hätte nur halb so viel Zeit im CAD verbringen müssen, wenn er von Anfang an weniger Teile konstruiert hätte. “Zum Glück muss ich dank dem Blexon-Portal keine Fertigungs-Zeichnungen oder PDF’s erstellen. Denn dadurch gewinne ich nochmals kostbare Zeit…” denkt sich Max und klickt auf Bestellen.

Blechkonstruktion Tipp #1: Gleiches Material

Kosten sparen bei der Blechkonstruktion – So gelingt es im Handumdrehen!

Eine Blechkonstruktion kann eine Menge Geld kosten. Doch tatsächlich gibt es einige Möglichkeiten, wie du Blech konstruieren und gleichzeitig Kosten sparen kannst – z.B. indem du das gleiche Material für verschiedene Bauteile einsetzt. Wie das genau funktioniert und was du dabei beachten musst, das verraten wir dir in diesem Beitrag. Viel Spaß mit unserem Konstruktionstipp #1 zur Blechkonstruktion!

Verschieden Materialien

Einsparungen

Gleiche Materialien

Verschiedene Rohmaterialien sind teuer

Sicher ist es dir auch schon aufgefallen: Je mehr verschiedene Rohmaterialien du für eine Bestellung benötigst, desto tiefer musst du in deinen Geldbeutel greifen. Das liegt vor allem an den Handlings- und Einrichtkosten, die mit steigenden Rohmaterialien proportional zunehmen. In der Blechkonstruktion kann deshalb eine Menge Geld gespart werden, wenn du dich auf ein Material festlegst und dieses für so viele Bauteile wie möglich verwendest.

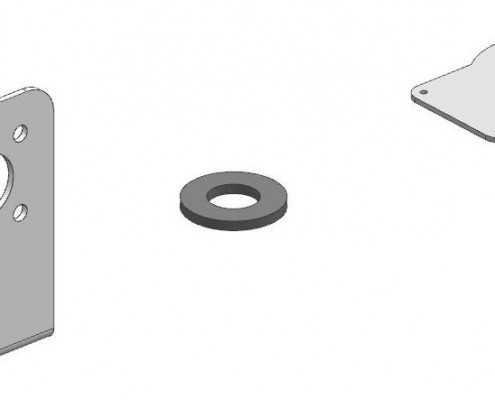

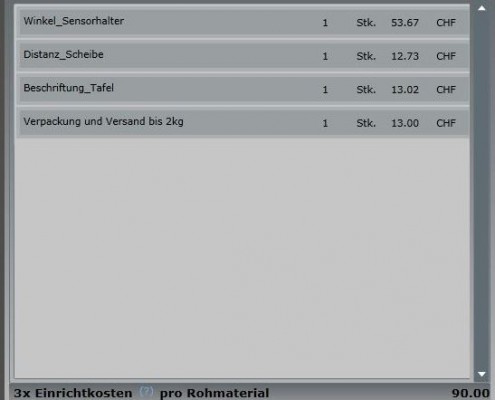

Blech konstruieren: Eine einfache Rechnung

Nehmen wir folgendes Beispiel einer Blechkonstruktion: Für eine Bestellung brauchst du einen Sensorhalter, ein Beschriftungsschild und eine Distanzscheibe. Damit der Sensorhalter nicht rostet und nicht zu schwer wird, wählst du als Material 2mm Aluminium. Das Beschriftungsschild darf ebenfalls nicht rosten und benötigt 1,5mm Edelstahl. Die Distanzscheibe wird aus 3mm Stahl konstruiert. Nun hast du 3 Teile und 3 verschiedene Materialien. Der Auftrag kostet rund 200.- CHF wobei der Anteil für die Einrichtkosten fast die Hälfte ist.

Mit dem selben Material kosten sparen – doch wie?

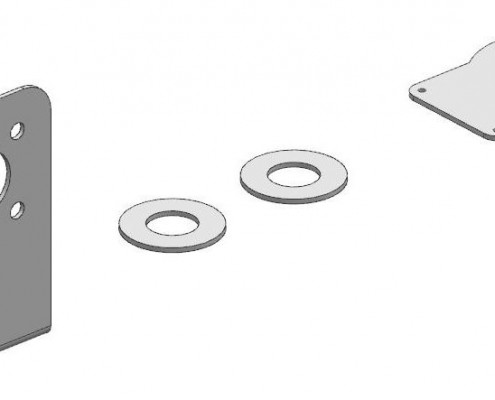

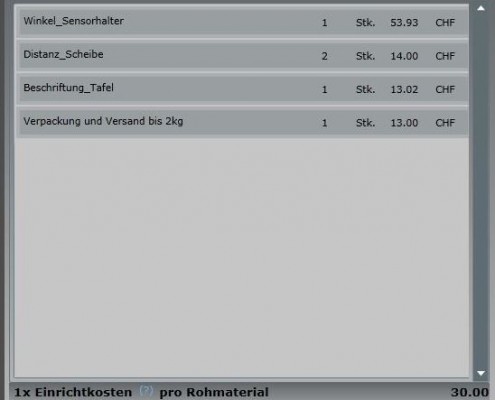

Wie also könntest Du weniger verschiedenes Material bei der Blechkonstruktion verwenden und gleichzeitig Kosten sparen? Wenn du Blech konstruieren möchtest und zum Beispiel alles aus 3mm Stahl herstellst, wird der Sensorhalter zu schwer und das Beschriftungsschild rostet. Eine Blechkonstruktion nur aus Aluminium ist ebenfalls nicht möglich, weil die Distanzscheibe dann nicht die nötige Distanz von 3mm überbrücken würde. Die Rätsels Lösung? Alles aus 1,5mm Edelstahl.

Denn Edelstahl ist zwar schwerer als Aluminium, gleichzeitig nimmt aber bei gleichbleibender Festigkeit die Materialdicke ab – und der Sensorhalter wird nur minimal schwerer. Auch das Beschriftungsschild wird rostfrei bleiben und die 3mm Distanz ist mit zwei Distanzscheiben kein Problem mehr. Und das beste: Der Preis dürfte nun bei nur mehr 135.-CHF liegen! Das bedeutet eine Kosteneinsparung von rund 32%. Nicht schlecht, oder?

Blech konstruieren & Kosten sparen

Unser Konstruktionstipp #1 also: Wann immer du eine Bestellung aufgibst, überlege dir vorher, wie du die verschiedenen Materialkosten reduzieren kannst. Brauchst du wirklich für jedes Teil ein anderes Material? Oder gibt es vielleicht die Möglichkeit mit einem Material besonders viele verschiedene Bauteile abzudecken? So sparst du bares Geld bei der nächsten Blechkonstruktion. Wir wünschen viel Erfolg und ein fleißiges Sparen!